- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Τεχνολογία καθαρισμού γραφίτη σε ημιαγωγό SiC

Εφαρμογή του γραφίτη σε ημιαγωγούς SiC και η σημασία της καθαρότητας

Γραφίτηςείναι ζωτικής σημασίας για την παραγωγή ημιαγωγών καρβιδίου του πυριτίου (SiC), γνωστών για τις εξαιρετικές θερμικές και ηλεκτρικές τους ιδιότητες. Αυτό καθιστά το SiC ιδανικό για εφαρμογές υψηλής ισχύος, υψηλής θερμοκρασίας και υψηλής συχνότητας. Στην κατασκευή ημιαγωγών SiC,γραφίτηςχρησιμοποιείται συνήθως γιαχωνευτήρια, θερμαντήρες και άλλα εξαρτήματα επεξεργασίας υψηλής θερμοκρασίαςλόγω της εξαιρετικής θερμικής αγωγιμότητας, της χημικής σταθερότητας και της αντοχής σε θερμικό σοκ. Ωστόσο, η αποτελεσματικότητα του γραφίτη σε αυτούς τους ρόλους εξαρτάται σε μεγάλο βαθμό από την καθαρότητά του. Οι ακαθαρσίες στον γραφίτη μπορούν να δημιουργήσουν ανεπιθύμητα ελαττώματα στους κρυστάλλους SiC, να υποβαθμίσουν την απόδοση των συσκευών ημιαγωγών και να μειώσουν τη συνολική απόδοση της διαδικασίας παραγωγής. Με την αυξανόμενη ζήτηση για ημιαγωγούς SiC σε βιομηχανίες όπως τα ηλεκτρικά οχήματα, οι ανανεώσιμες πηγές ενέργειας και οι τηλεπικοινωνίες, η ανάγκη για εξαιρετικά καθαρό γραφίτη έχει γίνει πιο κρίσιμη. Ο γραφίτης υψηλής καθαρότητας διασφαλίζει ότι πληρούνται οι αυστηρές απαιτήσεις ποιότητας των ημιαγωγών SiC, επιτρέποντας στους κατασκευαστές να παράγουν συσκευές με ανώτερη απόδοση και αξιοπιστία. Ως εκ τούτου, η ανάπτυξη προηγμένων μεθόδων καθαρισμού για την επίτευξη εξαιρετικά υψηλής καθαρότητας σεγραφίτηςείναι απαραίτητη για την υποστήριξη της επόμενης γενιάς τεχνολογιών ημιαγωγών SiC.

Φυσικοχημικός Καθαρισμός

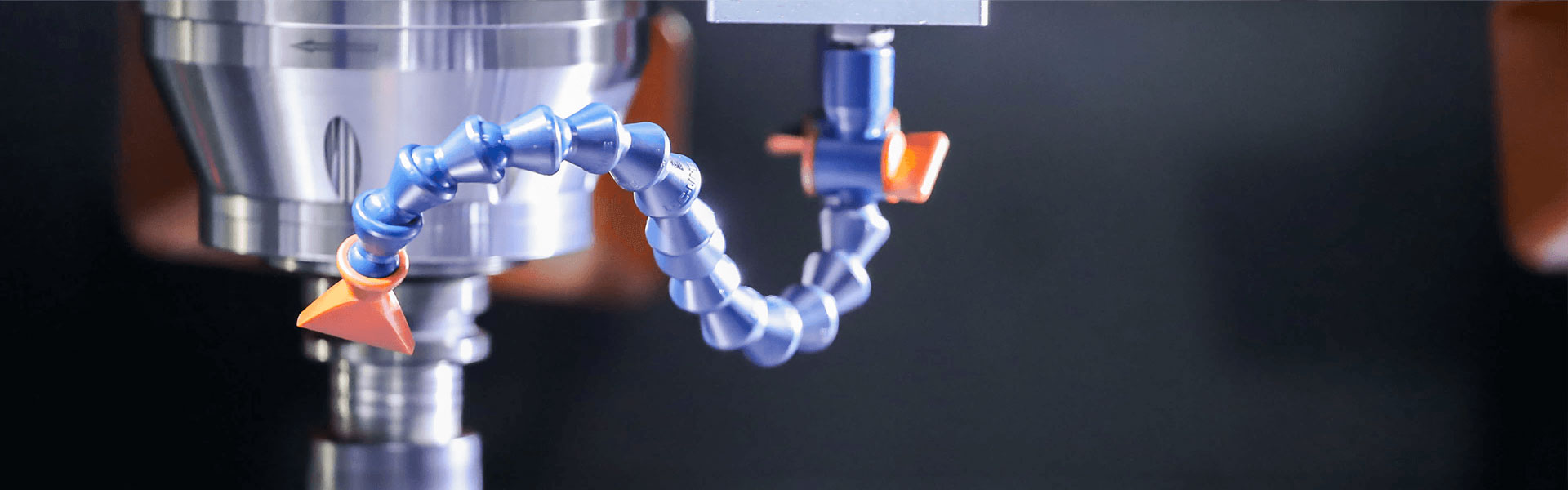

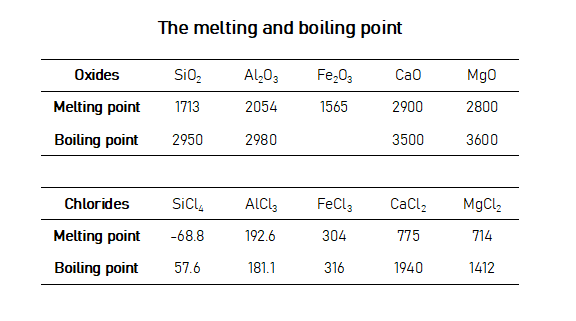

Η συνεχής πρόοδος της τεχνολογίας καθαρισμού και η ταχεία ανάπτυξη της τεχνολογίας ημιαγωγών τρίτης γενιάς οδήγησαν στην εμφάνιση μιας νέας μεθόδου καθαρισμού γραφίτη γνωστή ως φυσικοχημικός καθαρισμός. Αυτή η μέθοδος περιλαμβάνει την τοποθέτησηπροϊόντα γραφίτησε κλίβανο κενού για θέρμανση. Αυξάνοντας το κενό στον κλίβανο, οι ακαθαρσίες στα προϊόντα γραφίτη θα εξατμιστούν όταν φτάσουν στην πίεση κορεσμένων ατμών τους. Επιπλέον, το αέριο αλογόνο χρησιμοποιείται για τη μετατροπή των οξειδίων υψηλού σημείου τήξης και βρασμού στις ακαθαρσίες του γραφίτη σε αλογονίδια χαμηλού σημείου τήξης και βρασμού, επιτυγχάνοντας το επιθυμητό αποτέλεσμα καθαρισμού.

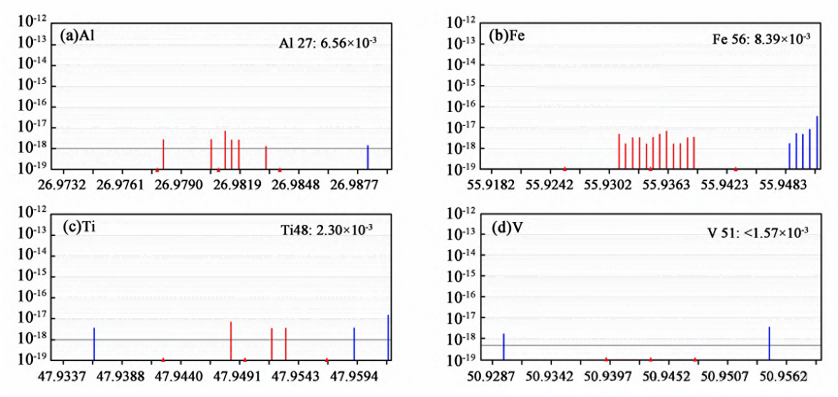

Προϊόντα γραφίτη υψηλής καθαρότηταςγια ημιαγωγούς τρίτης γενιάς το καρβίδιο του πυριτίου συνήθως υφίσταται καθαρισμό με χρήση φυσικών και χημικών μεθόδων, με απαίτηση καθαρότητας ≥99,9995%. Εκτός από την καθαρότητα, υπάρχουν ειδικές απαιτήσεις για την περιεκτικότητα ορισμένων στοιχείων ακαθαρσίας, όπως περιεκτικότητα σε ακαθαρσίες Β ≤0,05 × 10^-6 και περιεκτικότητα σε ακαθαρσίες Al ≤0,05 ×10^-6.

Η αύξηση της θερμοκρασίας του κλιβάνου και του επιπέδου κενού οδηγεί στην αυτόματη εξάτμιση ορισμένων ακαθαρσιών στα προϊόντα γραφίτη, επιτυγχάνοντας έτσι την απομάκρυνση των ακαθαρσιών. Για στοιχεία ακαθαρσίας που απαιτούν υψηλότερες θερμοκρασίες για απομάκρυνση, χρησιμοποιείται αέριο αλογόνο για τη μετατροπή τους σε αλογονίδια με χαμηλότερα σημεία τήξης και βρασμού. Μέσω του συνδυασμού αυτών των μεθόδων, οι ακαθαρσίες στον γραφίτη απομακρύνονται αποτελεσματικά.

Για παράδειγμα, αέριο χλώριο από την ομάδα αλογόνου εισάγεται κατά τη διάρκεια της διαδικασίας καθαρισμού για τη μετατροπή των οξειδίων σε ακαθαρσίες γραφίτη σε χλωρίδια. Λόγω των σημαντικά χαμηλότερων σημείων τήξης και βρασμού των χλωριδίων σε σύγκριση με τα οξείδια τους, οι ακαθαρσίες στον γραφίτη μπορούν να αφαιρεθούν χωρίς την ανάγκη πολύ υψηλών θερμοκρασιών.

Διαδικασία καθαρισμού

Πριν από τον καθαρισμό προϊόντων γραφίτη υψηλής καθαρότητας που χρησιμοποιούνται σε ημιαγωγούς SiC τρίτης γενιάς, είναι απαραίτητο να καθοριστεί το κατάλληλο σχέδιο διεργασίας με βάση την επιθυμητή τελική καθαρότητα, τα επίπεδα ειδικών ακαθαρσιών και την αρχική καθαρότητα των προϊόντων γραφίτη. Η διαδικασία πρέπει να επικεντρωθεί στην επιλεκτική αφαίρεση κρίσιμων στοιχείων όπως το βόριο (Β) και το αλουμίνιο (Al). Το σχέδιο καθαρισμού διαμορφώνεται με την αξιολόγηση των αρχικών και στοχευόμενων επιπέδων καθαρότητας, καθώς και των απαιτήσεων για συγκεκριμένα στοιχεία. Αυτό περιλαμβάνει την επιλογή της βέλτιστης και πιο οικονομικής διαδικασίας καθαρισμού, η οποία περιλαμβάνει τον προσδιορισμό των παραμέτρων αερίου αλογόνου, πίεσης κλιβάνου και θερμοκρασίας διεργασίας. Αυτά τα δεδομένα διεργασίας εισάγονται στη συνέχεια στον εξοπλισμό καθαρισμού για να πραγματοποιηθεί η διαδικασία. Μετά τον καθαρισμό, διεξάγονται δοκιμές τρίτων για την επαλήθευση της συμμόρφωσης με τα απαιτούμενα πρότυπα και τα πιστοποιημένα προϊόντα παραδίδονται στον τελικό χρήστη.